Walang Driver na Electric Locomotive System

Ang Solusyon para sa Background ng Unmanned Track Haulage System

Sa kasalukuyan, ang domestic underground rail transport system ay hinihimok at pinamamahalaan ng mga post personnel sa site.Ang bawat tren ay nangangailangan ng isang driver at manggagawa sa minahan, at ang proseso ng paghahanap, pagkarga, pagmamaneho at pagguhit ay maaaring makumpleto sa pamamagitan ng kanilang pagtutulungan.Sa ilalim ng sitwasyong ito, madaling magdulot ng mga problema tulad ng mababang kahusayan sa paglo-load, abnormal na pagkarga at malaking potensyal na panganib sa kaligtasan.Ang underground rail transport control system ay unang nagmula sa ibang bansa noong 1970s.Ang Kiruna Underground Iron Mine sa Sweden ay unang nakabuo ng mga wireless remote control na tren at wireless na teknolohiya ng komunikasyon, at matagumpay na natanto ang wireless remote control ng mga underground na tren.Sa buong tatlong taong independiyenteng pananaliksik at pagpapaunlad at mga eksperimento sa larangan, sa wakas ay inilagay ng Beijing Soly Technology Co., Ltd. ang awtomatikong sistema ng pagpapatakbo ng tren online noong Nobyembre 7, 2013 sa Xingshan Iron Mine ng Shougang Mining Company.Ito ay tumatakbo nang matatag hanggang ngayon.Matagumpay na napagtanto ng system na ang mga manggagawa ay maaaring magtrabaho sa ground control center sa halip na sa ilalim ng lupa, at napagtanto ang awtomatikong operasyon ng underground rail transport system, at nakamit ang mga sumusunod na tagumpay:

Natanto ang awtomatikong operasyon ng underground rail transport system;

Noong 2013, natanto ang remote electric train control system sa 180m level sa Xingshan Iron Mine, at nanalo ng unang award ng metalurgical mining science and technology award;

Nag-apply at nakuha ang patent noong 2014;

Noong Mayo 2014, ipinasa ng proyekto ang unang batch ng demonstration engineering acceptance ng Safety Technology na "apat na batch" ng State Administration for Safety Management and Control.

Solusyon

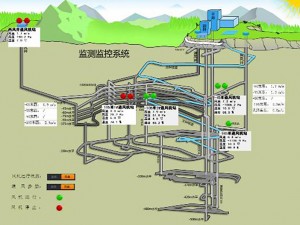

Ang awtomatikong solusyon sa pagpapatakbo ng underground rail transport system na binuo ng Beijing Soly Technology Co., Ltd. ay inilapat at nakuha ang patent at naaayon na kinikilala ng mga kaugnay na pambansang departamento, na sapat na upang patunayan na matagumpay na pinagsama ng sistemang ito ang mga sistema ng komunikasyon , automation system, network system, mechanical system, electrical system, remote control system at signal system.Ang utos sa pagpapatakbo ng tren ay isinasagawa gamit ang pinakamainam na ruta sa pagmamaneho at paraan ng accounting ng cost-benefit, na makabuluhang nagpapabuti sa rate ng paggamit, kapasidad at kaligtasan ng linya ng tren.Ang tumpak na pagpoposisyon ng tren ay nakakamit sa pamamagitan ng mga odometer, positioning correctors at speedometer.Ang train control system (SLJC) at ang signal centralized closed system batay sa wireless na sistema ng komunikasyon ay napagtanto ang ganap na awtomatikong operasyon ng underground rail transport.Ang sistema na isinama sa orihinal na sistema ng transportasyon sa minahan, ay may expansibility, na nakakatugon sa mga pangangailangan ng iba't ibang mga customer, at angkop para sa mga underground na minahan na may transportasyon ng tren.

Komposisyon ng system

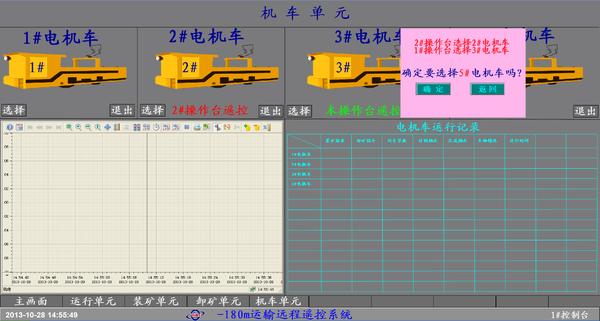

Ang sistema ay binubuo ng train dispatching at ore proportioning unit (digital ore distribution system, train dispatching system), train unit (underground train transportation system, automatic train protection system), operation unit (underground signal centralized closed system, operation console system, wireless na komunikasyon system), ore loading unit (remote chute loading system, video monitoring system ng remote chute loading), at unloading unit (awtomatikong underground unloading station system at automatic cleaning system).

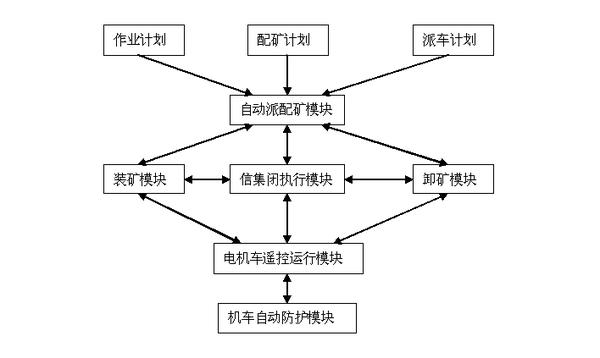

Figure 1 System composition diagram

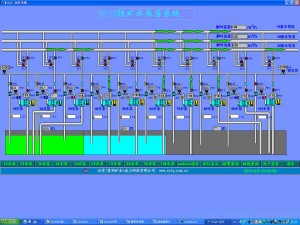

Pagpapadala ng tren at unit ng ore proportioning

Magtatag ng isang pinakamainam na plano sa proportioning ng ore na nakasentro sa pangunahing chute.Mula sa istasyon ng pagbabawas, pagsunod sa prinsipyo ng matatag na grado ng output, ayon sa mga reserbang ore at geological na grado ng bawat chute sa lugar ng pagmimina, ang sistema ay digital na nagpapadala ng mga tren at pinaghalo ang mga ores;ayon sa pinakamainam na ore proportioning plan, direktang inaayos ng system ang production plan, tinutukoy ang ore drawing sequence at dami ng bawat chute, at tinutukoy ang operating interval at ruta ng mga tren.

Level 1: Ore proportioning sa stope, iyon ay ang proseso ng ore proportioning simula sa mga scraper na naghuhukay ng mga ores at pagkatapos ay nagtatapon ng ores sa mga chute.

Level 2: Main chute proportioning, iyon ay ang proseso ng ore proportioning mula sa mga tren na naglo-load ng mga ores mula sa bawat chute at pagkatapos ay naglalabas ng mga ores sa pangunahing chute.

Ayon sa production plan na inihanda ng level 2 ore proportioning plan, ang signal centralized closed system ay nagdidirekta sa operation interval at loading point ng mga tren.Kinukumpleto ng mga remote-controlled na tren ang mga gawain sa produksyon sa pangunahing antas ng transportasyon ayon sa ruta ng pagmamaneho at mga tagubilin na ibinigay ng signal centralized closed system.

Figure 2. Frame diagram ng train dispatching at ore proportioning system

Unit ng tren

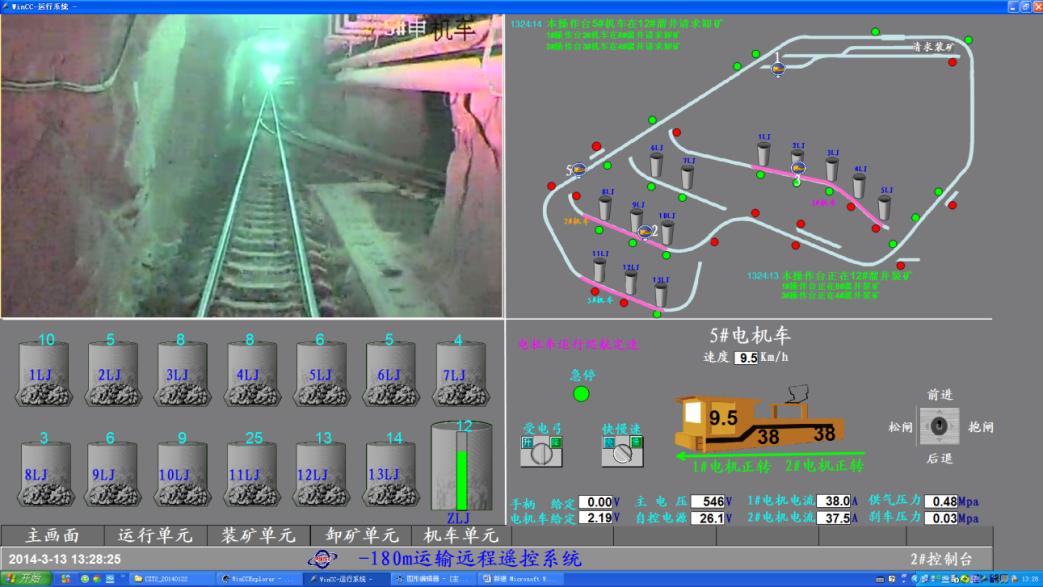

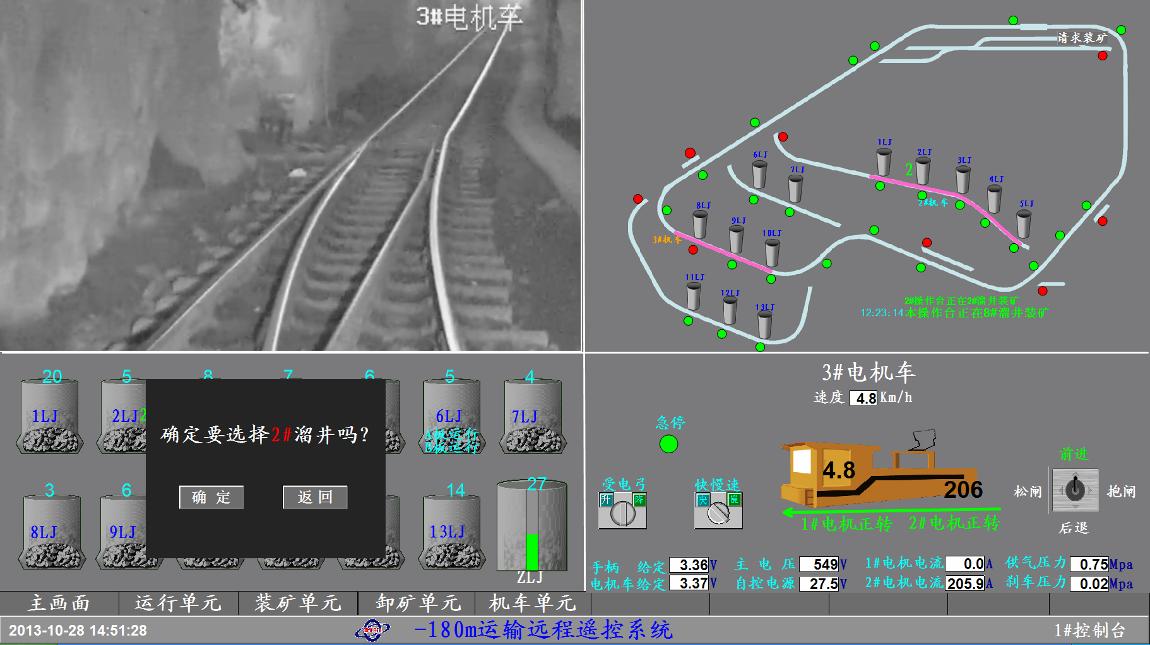

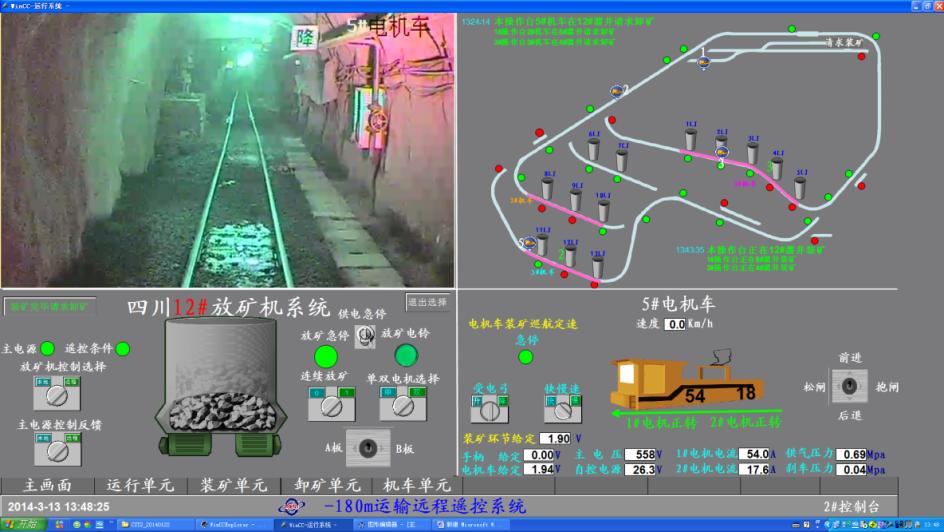

Kasama sa unit ng tren ang underground train transport system at automatic train protection system.I-install ang awtomatikong sistema ng kontrol sa industriya sa tren, na maaaring makipag-ugnayan sa console control system sa control room sa pamamagitan ng wireless at wired network, at tanggapin ang iba't ibang mga tagubilin mula sa console control system, at ipadala ang impormasyon ng operasyon ng tren sa console control sistema.Ang isang network camera ay naka-install sa harap ng electric train na nakikipag-ugnayan sa ground control room sa pamamagitan ng wireless network, upang mapagtanto ang malayuang video monitoring ng mga kondisyon ng riles.

Yunit ng operasyon

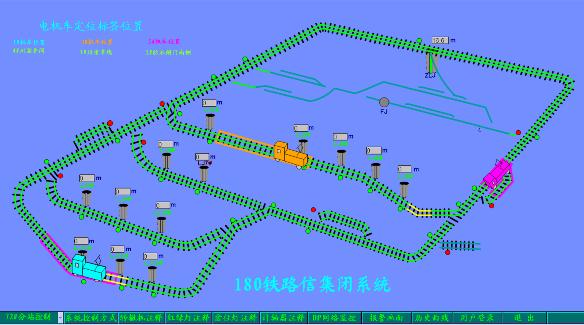

Sa pamamagitan ng pagsasama ng signal sentralisadong closed system, train commanding system, tumpak na position detection system, wireless communication transmission system, video system at ground console system, napagtanto ng system ang pagpapatakbo ng underground electric train sa pamamagitan ng remote control sa lupa.

Ground remote control na operasyon:ang operator ng tren sa control room ay nag-isyu ng aplikasyon sa paglo-load ng ore, ang dispatcher ay nagpapadala ng mga tagubilin sa pag-load ng ore ayon sa gawain sa produksyon, at ang sentralisadong saradong sistema ng signal ay awtomatikong nagbabago sa mga ilaw ng trapiko ayon sa mga kondisyon ng linya pagkatapos matanggap ang pagtuturo, at nagdidirekta sa tren sa itinalagang chute para magkarga.Ang operator ng tren ay malayuang kinokontrol ang tren upang tumakbo sa itinalagang posisyon sa pamamagitan ng hawakan.Ang sistema ay may function ng pare-pareho ang bilis ng cruise, at ang operator ay maaaring magtakda ng iba't ibang bilis sa iba't ibang mga pagitan upang mabawasan ang workload ng operator.Matapos maabot ang target na chute, ang operator ay malayong nagsasagawa ng ore drawing at ilipat ang tren sa tamang posisyon, siguraduhin na ang load ore quantity ay nakakatugon sa mga kinakailangan sa proseso;matapos ang pagkarga ng ore, mag-aplay para sa pagbabawas, at pagkatapos matanggap ang aplikasyon, awtomatikong hinuhusgahan ng signal centralized closed system ang mga riles at inuutusan ang tren patungo sa istasyon ng pagbabawas ng mga ores, pagkatapos ay kumpletuhin ang isang loading at unloading cycle.

Ganap na awtomatikong operasyon:Ayon sa command information mula sa digital ore proportioning at distribution system, ang signal centralized closed system ay awtomatikong tumugon, nag-uutos at nagkokontrol ng mga signal light at lumipat ng mga makina upang mabuo ang tumatakbong ruta mula sa unloading station hanggang sa loading point, at mula sa loading point hanggang sa istasyon ng pagbabawas.Ang tren ay ganap na awtomatikong tumatakbo ayon sa komprehensibong impormasyon at mga utos ng ore proportioning at train dispatching system at ang signal centralized closed system.Sa pagtakbo, batay sa tumpak na sistema ng pagpoposisyon ng tren, ang tiyak na posisyon ng tren ay tinutukoy, at ang pantograph ay awtomatikong itinataas at ibinababa ayon sa tiyak na posisyon ng tren, at ang tren ay awtomatikong tumatakbo sa nakapirming bilis sa iba't ibang mga pagitan.

Naglo-load ng unit

Sa pamamagitan ng mga larawan ng video, pinapatakbo ng operator ang sistema ng kontrol sa pagkarga ng ore upang mapagtanto ang malayuang paglo-load ng ore sa silid ng kontrol sa lupa.

Kapag dumating ang tren sa loading chute, pinipili at kinukumpirma ng operator ang kinakailangang chute sa pamamagitan ng upper-level na display ng computer, para ikonekta ang ugnayan sa pagitan ng controlled chute at ground control system, at maglalabas ng mga command para kontrolin ang napiling chute.Sa pamamagitan ng pagpapalit sa screen ng pagsubaybay ng video ng bawat feeder, ang vibrating feeder at ang tren ay pinapatakbo sa isang pinag-isang at pinag-ugnay na paraan, upang makumpleto ang remote na proseso ng pagkarga.

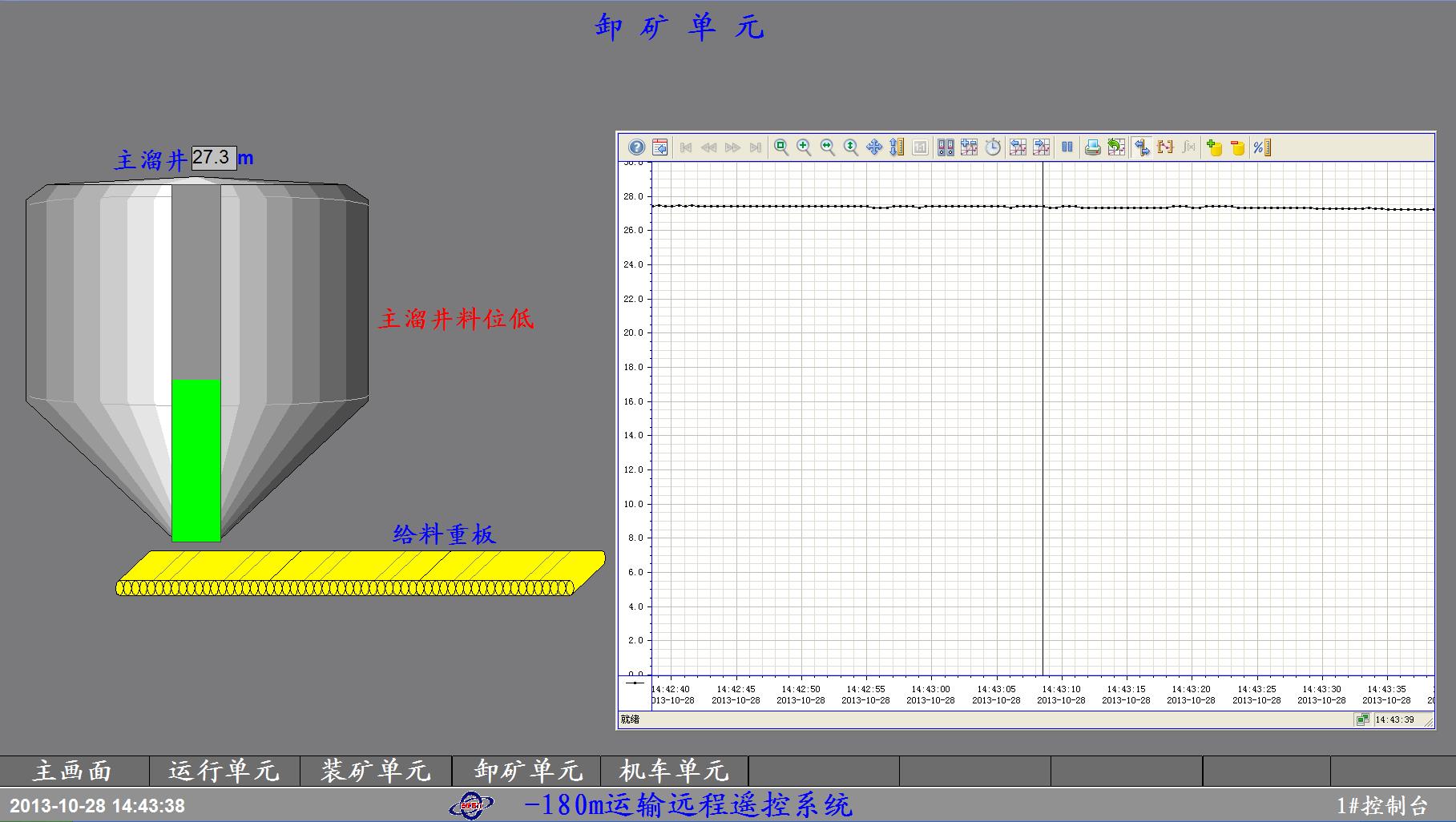

Unloading unit

Sa pamamagitan ng sistema ng awtomatikong pagbabawas at paglilinis, nakumpleto ng mga tren ang awtomatikong pagpapatakbo ng pagbabawas.Kapag pumasok ang tren sa istasyon ng pagbabawas, kinokontrol ng automatic operation control system ang bilis ng tren upang matiyak na ang tren ay dumaan sa curved rail unloading device sa pare-parehong bilis upang makumpleto ang proseso ng awtomatikong pagbabawas.Kapag nag-unload, ang proseso ng paglilinis ay awtomatikong natapos din.

Mga pag-andar

Napagtanto na walang nagtatrabaho sa proseso ng transportasyon ng tren sa ilalim ng lupa.

Napagtanto ang awtomatikong pagtakbo ng tren at pinapabuti ang kahusayan ng pagpapatakbo ng system.

Epekto at benepisyo sa ekonomiya

Epekto

(1) Tanggalin ang mga potensyal na panganib sa kaligtasan at gawing mas standardized, mahusay at matatag ang pagpapatakbo ng tren;

(2) Pagbutihin ang antas ng transportasyon, automation ng produksyon at impormasyon, at isulong ang progreso at rebolusyon ng pamamahala;

(3) Pagbutihin ang kapaligiran sa pagtatrabaho at pagbutihin ang kahusayan sa produksyon ng transportasyon.

Benepisyong ekonomiya

(1) Sa pamamagitan ng optimized na disenyo, mapagtanto ang pinakamainam na ore proportioning, bawasan ang numero ng tren at gastos sa pamumuhunan;

(2) Bawasan ang gastos ng human resources;

(3) Pagbutihin ang kahusayan at benepisyo ng transportasyon;

(4) Upang matiyak ang matatag na kalidad ng mineral;

(5) Bawasan ang konsumo ng kuryente ng mga tren.